发布时间:2025-05-26 10:12:45 浏览::

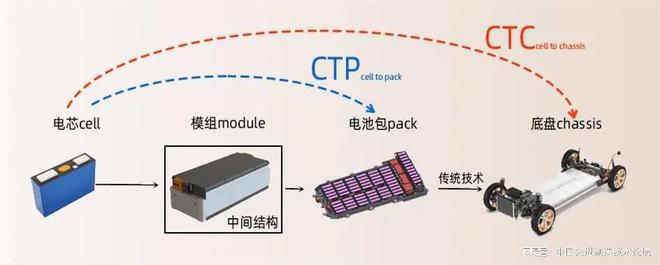

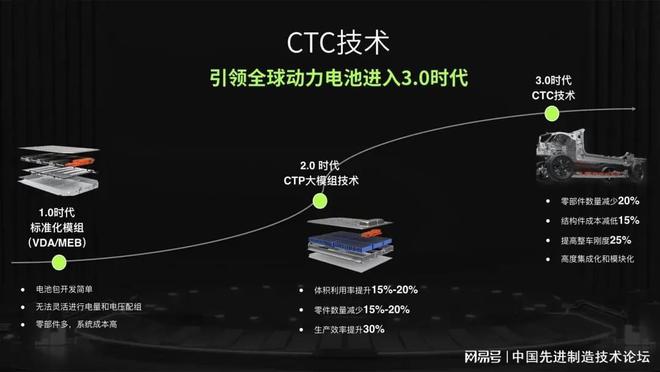

CTC(Cell-to-Chassis)电池底盘一体化集成技术是新能源汽车领域的一项颠覆性创新,通过将电芯直接集成到车辆底盘结构中,取消传统电池包(Pack)和模组(Module),实现电池系统与车身底盘的高度融合;显著提升了电动车的续航、性能和空间利用率。该技术被认为是继CTP(Cell-to-Pack)之后,动力电池系统设计的又一次重大突破。以下从技术优势、市场挑战及未来趋势等方面展开分析:

CTC摒弃了传统“电芯→模组→电池包→底盘”的多层级结构,将电芯直接嵌入底盘横纵梁、底板等结构件中,形成“电芯→底盘”的直连模式。例如,特斯拉的4680电芯通过结构胶直接固定在底盘框架内,底盘本身充当电池包的上盖。

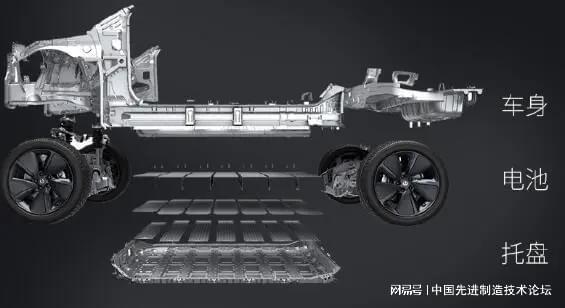

电池系统与底盘结构共享受力边界,底盘既是机械承载体,也是电池系统的外壳。零跑汽车的CTC方案甚至将电池托盘与车身地板合二为一,形成“双骨架环形结构”,提升整体刚性。

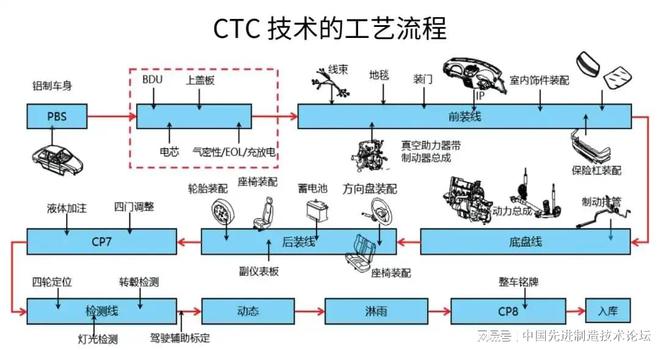

电池冷却系统、BMS(电池管理系统)与底盘结构深度融合,通过液冷板、导热胶等材料实现高效热管理,同时利用底盘结构加强碰撞防护。

取消模组和电池包外壳,电池体积利用率可提高10%-20%,例如特斯拉CTC方案使车辆续航提升约16%(Model Y续航增至约640km)。

减少结构件(如螺栓、支架)和冗余材料,整车减重约10%,直接降低能耗并提升能量密度(可达300Wh/kg以上)。

刚度提升:底盘-电池一体化设计使车身扭转刚度提高25%-40%(如零跑C01扭转刚度达33897N·m/°)。

碰撞安全:电池与底盘集成后,侧面碰撞和底部剐蹭可能导致电芯直接受损,需强化底盘防护(如蜂窝铝结构)。

热失控蔓延:电芯直连设计下,单颗电芯热失控可能更快波及周围,需优化隔热材料和热管理策略。

电池与底盘高度集成,维修或更换需拆解整个底盘,成本高昂,对保险和售后体系提出挑战。3.制造工艺复杂

各车企CTC方案差异大(如特斯拉、比亚迪、零跑的路径不同),缺乏行业统一标准,影响供应链协同。

采用圆柱电芯直接嵌入底盘,结构胶固定,配合一体压铸前/后车身,减少370个零部件。

结构革命:取消传统电池包,4680大圆柱电芯直接嵌入底盘框架,底盘横纵梁充当电池模组支架,底盘上盖与电池包共用。

一体压铸工艺:前/后车身采用一体式压铸(Giga Casting),减少370个零部件,底盘刚性提升20%。

续航提升:电池体积利用率提高15%,Model Y续航增至约640km(CLTC工况),未来目标突破700km。

市场反馈:柏林工厂产能爬坡后,Model Y欧洲销量持续领先,CTC技术被视为特斯拉降本增效的核心竞争力。

全球首款量产CTC车型,电池托盘与车身地板集成,减重15kg,电池空间增加14.5%。▪技术亮点:

双骨架环形结构:电池托盘与车身地板合二为一,形成底盘与车身的“双骨架”设计,扭转刚度达33897N·m/°,超越传统豪华燃油车。

轻量化与空间优化:减重15kg,电池舱垂直空间增加10mm,搭载90kWh电池包,续航达717km(CLTC)。

市场反馈:C01上市后月销突破5000辆,成为20万级纯电轿车热门车型,用户评价聚焦“底盘稳、续航实”。

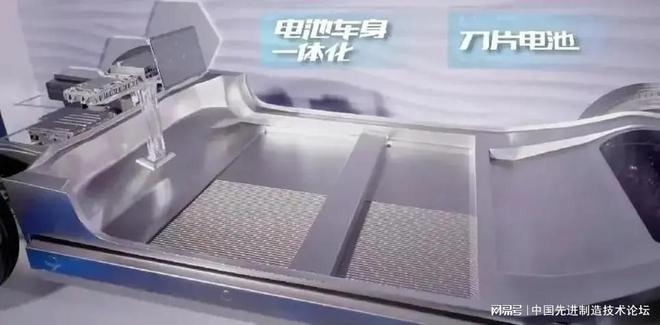

海豹车型采用CTB技术,电池包上盖替代车身地板,车身扭转刚度提升70%。▪技术亮点:

车身电池一体化:电池包上盖直接作为车身地板,电池包与车身形成“三明治”结构,车身扭转刚度提升70%(达40500N·m/°)。

刀片电池集成:通过蜂窝铝结构增强底部防护,侧柱碰撞测试中电池侵入量小于3mm,安全性获中保研全优评级。

性能提升:续航最高700km(CLTC),百公里电耗低至12.6kWh。

市场反馈:海豹上市首月订单超6万辆,成为比亚迪e平台3.0的旗舰车型,用户认可其“高刚性、低重心”的驾驶体验。

滑板底盘兼容性:电池与底盘模块化设计,支持不同车型(轿车、SUV、MPV)快速适配,缩短研发周期。

战略意义:沃尔沃计划通过CTC技术实现2030年全面电动化目标,首款车型或为EX100旗舰纯电轿车。

合作案例:与哪吒汽车联合开发“山海平台2.0”,首搭车型哪吒S(2023年上市)。▪技术输出:

标准化CTC模块:宁德时代提供CTC底盘电池一体化方案,电池系统能量密度达180Wh/kg,支持800V高压快充。

行业影响:宁德时代通过CTC技术从电池供应商转型为“底盘解决方案提供商”,推动行业技术共享。

1.续航显著提升:CTC技术平均提升续航10%-20%,如零跑C01续航超700km,比亚迪海豹达700km。2.安全创新:通过结构强化(蜂窝铝、双骨架)和热管理优化,碰撞安全与热失控防护能力提升。3.成本竞争力:零部件减少15%-20%,制造成本降低约10%,助力车企实现“油电同价”。4.用户价值凸显:低重心设计改善操控性,座舱空间优化(如零跑C01后排腿部空间增加50mm)。

上游:电池材料、结构件、热管理材料 → 中游:CTC技术研发与集成(电池企业/车企) → 下游:整车制造 → 后市场:维修、回收2、上游市场:材料与设备▪核心材料

高能量密度电芯:三元锂(高镍)、磷酸铁锂(LFP)及未来固态电池需求激增。宁德时代、LG新能源等加速研发适配CTC的大尺寸电芯(如4680、刀片电池)。

轻量化结构材料:铝镁合金(特斯拉一体压铸)、碳纤维复合材料(宝马i系列)成本下降推动应用。

热管理材料:导热胶(汉高、3M)、液冷板(银轮股份)需求增长,2025年市场规模或超200亿元。▪关键设备

一体压铸机:力劲科技(供应特斯拉9000吨压铸机)、伊之密,全球压铸设备市场年增速超30%。

高精度装配线**:电芯直插底盘需激光焊接、视觉定位设备(库卡、ABB)。

市场机会:轻量化材料供应商、高精度设备厂商将受益于CTC技术普及,国产替代空间大(如广东鸿图在铝合金压铸领域份额提升)。

车企主导型:特斯拉、比亚迪、零跑自研CTC技术,AG真人网站掌控电池与底盘集成话语权。

电池企业主导型:宁德时代(CTC开放平台)、蜂巢能源(龙鳞甲电池)转型为“底盘方案商”。

跨界合作型:华为与赛力斯联合开发“超级电驱智能底盘”,整合ICT与电池技术。▪技术路径分化

2023年全球CTC市场规模约120亿元,2025年有望突破500亿元(CAGR超60%),中国占比超50%。

车企与电池企业的技术主导权争夺,宁德时代等头部厂商通过标准化方案绑定客户(如哪吒、蔚来)。

CTC减少10%-15%电池系统成本,推动电动车价格下探(如零跑C01售价18万元起)。

滑板底盘(Rivian、悠跑科技)支持多车型快速开发,缩短研发周期至12-18个月。

CTC底盘维修成本高(约传统电池包的2-3倍),倒逼保险公司推出“电池底盘险”。

电池与底盘一体化设计提升拆解难度,格林美、天奇股份加速开发自动化拆解技术。

续航提升(主流车型突破700km)、空间优化(座舱地板降低10-15cm)成为核心卖点。

全球最大CTC市场,政策驱动(双积分、新能源补贴)与技术迭代(宁德时代、比亚迪)引领发展。

特斯拉柏林工厂、大众SSP平台(2026年量产)加速CTC落地,Stellantis与三星SDI合作开发集成底盘。

特斯拉主导,Rivian滑板底盘获亚马逊订单,传统车企(通用Ultium平台)跟进缓慢。

欧盟《新电池法》要求电池可拆卸设计,或对CTC技术提出挑战,推动模块化可维修方案。

线控转向/制动(比亚迪仰望U8)与CTC深度集成,支持高阶自动驾驶。▪供应链重构传统Tier 1供应商(博世、麦格纳)面临边缘化风险,转而聚焦热管理、域控制器等增量部件。

铝压铸件厂商(文灿股份、拓普集团)订单激增,2025年市场规模或达千亿元。

▪标准化与生态建设接口标准缺失导致车企各自为战,行业或分化出“开放联盟”(如宁德时代生态)与“封闭体系”(特斯拉)。

CTC将与一体化压铸、滑板底盘(如Rivian)等技术结合,推动电动车平台化、模块化发展。

3.智能化升级BMS与整车域控深度融合,实现电池健康状态实时监控和OTA升级。

4.政策与标准完善各国将出台CTC碰撞测试、维修规范等新标准,推动行业规范化。

CTC技术通过重构电池与车身的关系,显著提升了电动车的续航、性能和成本竞争力。随着特斯拉的规模化验证、比亚迪的垂直整合优势,以及零跑等新势力的快速迭代,CTC正从“技术概念”迈向“主流选择”。未来,该技术或与滑板底盘、固态电池结合,进一步重塑电动车设计范式。

CTC技术正推动新能源汽车产业链从“电池-车身分离”向“高度集成化”跃迁,上游材料/设备、中游集成商、下游整车及后市场均面临结构性机会。未来3-5年,具备技术整合能力的车企(特斯拉、比亚迪)和跨界方案商(宁德时代、华为)将主导市场,而轻量化材料、智能底盘部件等细分领域或诞生新龙头。